Produktion unter der Marke des Kunden (OEM/Private Label Metallfertigung)

OEM/Private Label Metallfertigung bündelt Prototypen, Werkzeugbau und Serienfertigung in einem integrierten Prozess für Metallteile, einschließlich Stanzen, CNC‑Biegen, Roboterschweißen, CNC‑Bearbeitung und Montage.

Unsere Leistungen decken den gesamten Lebenszyklus ab – von der Idee über Prototypen und Werkzeugbau bis zur validierten Serienfertigung mit Verpackung und globaler Distribution.

Prozessparameter werden auf Toleranzen, Abnahmeprüfungen und den finalen Einsatzfall abgestimmt, inklusive Pack‑ und Etikettiervorgaben nach Markenstandard.

Die Fertigung kann auf kundenseitig beigestelltem Material erfolgen, mit vollständiger Chargenverfolgung und dokumentierter Qualitätskontrolle.

Produktionsprozesse

Der Fertigungsverbund umfasst Stanzen, Schneiden, Formen, Mehrfachbiegen, CNC‑Biegen, Roboterschweißen, CNC‑Bearbeitung und anschließende Montage in einem durchgängigen Ablauf.

Automatisierte Linien integrieren Richten, Ausstanzen, Beschnitt, Mehrfachbiegen sowie gerade und formgebende Schnitte für effiziente Taktzeiten.

Telemetrie, MES‑Monitoring und ERP‑Planung reduzieren Ramp‑up‑Zeiten und stabilisieren Qualitätsparameter in der Serienproduktion.

-

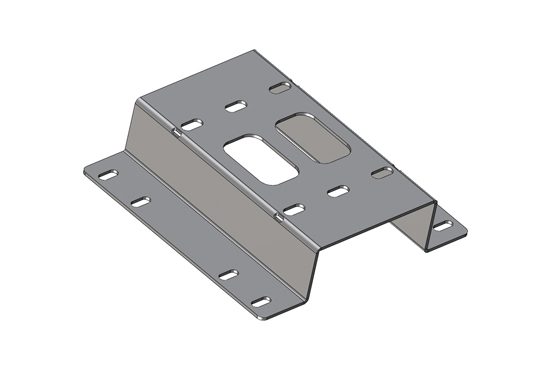

Stanzen und Formen: Folgeverbund, präzise Werkzeuge, wiederholgenaue Konturen

-

CNC‑Biegen: Mehrfachbiegen von Blechen und Profilen, kontrollierte Kanten und Oberflächen

-

Roboterschweißen: konsistente Nähte gemäß EN 1090 und ISO 3834

-

CNC‑Bearbeitung: präzise Finish‑Operationen und Passungen

-

Montage: funktionsgeprüfte Baugruppen, verpackungsfertig für die Distribution

Materialien und Parameter

Verarbeitet werden Stahl, Edelstahl und Aluminium – jeweils mit prozessgerechten Parametern für Maßhaltigkeit und Oberflächengüte.

Für Stahl stehen Konstruktions‑ und Federstähle zur Verfügung, aufbereitet gemäß projektspezifischen Anforderungen und Normen.

Edelstahl deckt korrosionsbeständige und hygienerelevante Anwendungen ab, Aluminium ermöglicht gewichtsoptimierte und gut verformbare Geometrien.

-

Stahl: Konstruktions‑ und Federstähle nach Spezifikation

-

Edelstahl: korrosionsbeständig, hygienekonform, prozessstabil

-

Aluminium: geringe Masse, hohe Formbarkeit im Mehrfachbiegen

Qualität und Zertifikate

Das Integrierte Qualitäts‑ und Umweltmanagementsystem erfüllt ISO 9001:2015 und ISO 14001:2015 für durchgängige Prozesssicherheit.

Die werkseigene Produktionskontrolle, EN 1090 und ISO 3834 gewährleisten dokumentierte Konformität für tragende Komponenten und Schweißverbindungen.

Traceability, Prüfpläne und Prozesslenkung sind in Telemetrie und MES/ERP verankert – von Wareneingang bis Versand.

Logistik und Distribution

Fortgeschrittene Lagersysteme ermöglichen Echtzeit‑Bestandsüberwachung, Chargenführung und terminierte Abrufe.

Eigene Fahrzeugflotte und etablierte Speditionsnetzwerke sichern zuverlässige Distribution innerhalb Europas und weltweit.

Verpackung und Etikettierung erfolgen strikt nach Kundenvorgaben, einschließlich spezifischer Label‑Layouts und Kommissionierung.

Für wen geeignet

Das Angebot richtet sich an B2B‑Unternehmen, die Teile des Fertigungsprozesses im OEM/Private‑Label‑Modell auslagern möchten.

Besonders geeignet für die Einführung neuer Produkte, Produktionsverlagerung oder Skalierung von Kapazitäten in kurzen und langen Serien.

Projekte mit kombinierten Metallprozessen profitieren von einem einzigen, integrierten Fertigungsstandort.

Unsere Qualitätszertifikate

Vorteile auf einen Blick

-

Integrierter Prozessfluss: weniger Schnittstellen, kürzere Ramp‑ups, stabile Qualität

-

Zertifizierte Qualität: ISO 9001/14001, EN 1090, ISO 3834, werkseigene Produktionskontrolle

-

Transparenz: Telemetrie, MES/ERP abas, durchgängige Traceability

-

Flexibilität: kurze Pilotserien bis hochvolumige Serien, kundenspezifische Verpackung

-

Globale Distribution: verlässliche Lieferperformance und skalierbare Logistik

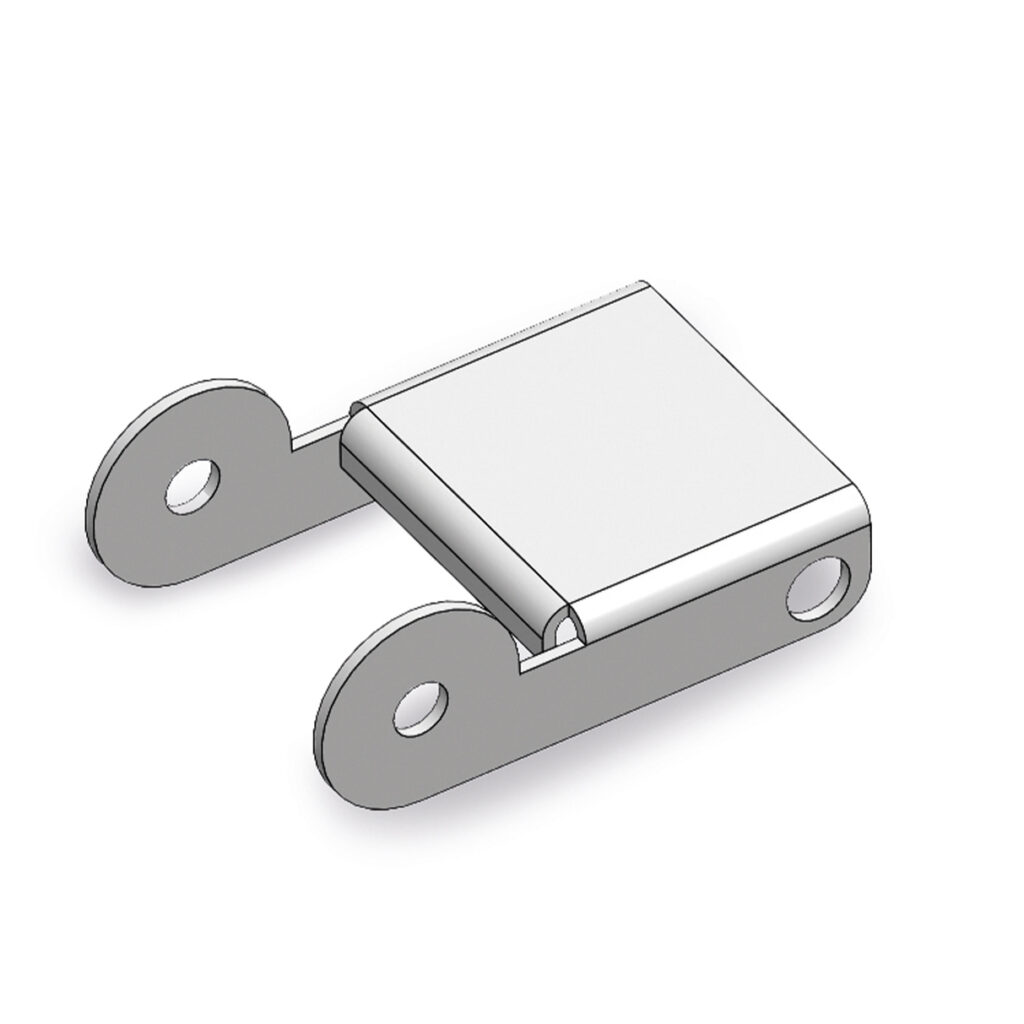

Anwendungsbeispiele

Komponente A – Tragendes Bauteil für den Bau:

Verkürzter Lead Time durch die Kombination aus Stanzen, CNC‑Mehrfachbiegen und Roboterschweißen in einem automatisierten Ablauf.

Komponente B – Vom Prototyp zur Serie:

Iterative Prototypen, Werkzeugdesign (Stanzwerkzeuge, Matrizen, Folgeverbund), Validierung nach ISO‑Standards.

Komponente C – Produktion mit beigestelltem Material:

Lückenlose Traceability im MES/ERP, zwischenoperative Prüfungen, kundenspezifische Etikettierung.

Start in 3 Schritten

01. Anfrage

CAD/Zeichnungen, Anforderungen, Volumina und gewünschte Termine senden – schnelle, individuelle Angebotskalkulation.

02. Produktion

Prozessstart gemäß Dokumentation und Normen, validierte Parameter, laufende Qualitätskontrolle.

03. Lieferung

Konformes Produkt – gemäß Verpackungsanweisungen verpackt und termingerecht an die Zieladresse geliefert. Kontakt: biuro@protec.pl

Häufige Fragen (FAQ)

Welche Materialien werden verarbeitet?

Stahl, Edelstahl und Aluminium – abgestimmt auf Toleranzen, Oberflächenanforderungen und Abnahmeprüfungen; Technologien: Stanzen, CNC‑Biegen, Roboterschweißen, CNC‑Bearbeitung, Montage.

Bieten Sie NDA und Vertraulichkeit?

Ja, Vertraulichkeit und NDA gelten für den gesamten Prozess – von Anfrage und Prototyping bis Serienfertigung und Lieferung.

Unterstützen Sie kundeneigenes Material?

Ja, Produktion aus überlassenem Material mit vollständiger Chargenverfolgung, Zwischenkontrollen sowie Verpackung und Etikettierung nach Vorgabe.

Welche Zertifikate und Normen werden erfüllt?

ISO 9001/14001, EN 1090 und ISO 3834, ergänzt durch werkseigene Produktionskontrolle und systemische Prozessüberwachung.

Wie sieht das MOQ und der Lead Time aus?

MOQ und Durchlaufzeiten richten sich nach Komplexität, Werkzeugstrategie und Volumina; Pilotserien und kurze Serien sind möglich, Planung erfolgt im MES/ERP.

Welche Toleranzen und Prüfkonzepte sind üblich?

Toleranzen werden projektspezifisch bestätigt; Prüfpläne, Erstmusterprüfungen und prozessbegleitende Kontrollen sichern die Wiederholgenauigkeit.