Blachy na rąbek – jak zaginać rąbek leżący, stojący i łączenia na listwach

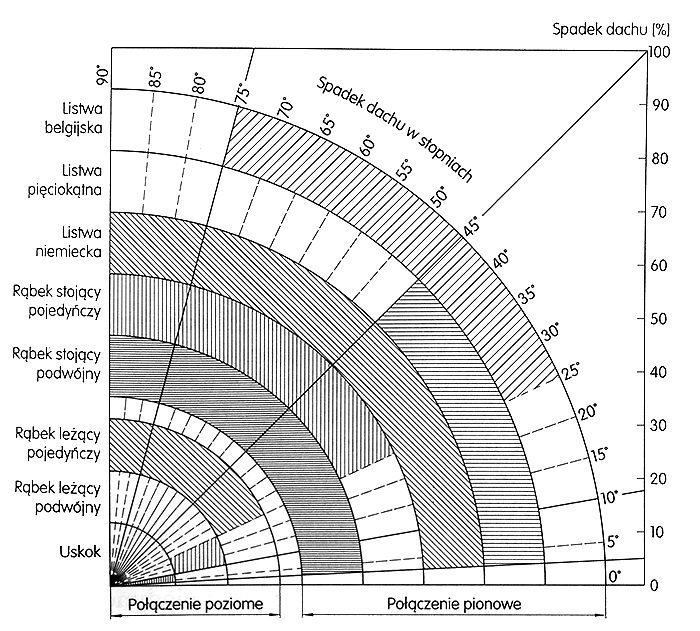

Dobór technologii rąbka w pokryciach z blachy miedzianej zależy od spadku połaci i kierunku spływu wody, co determinuje szczelność i sposób dylatacji.

W praktyce stosuje się rąbki leżące dla szwów poziomych, rąbek stojący dla podłużnych oraz połączenia na listwach i na uskoku dla stref szczególnych.

| Rodzaj połączenia | Zakres spadku (orientacyjny) | Wskazówki wykonawcze |

|---|---|---|

| Rąbek leżący pojedynczy | > ok. 25° (duże spadki) | Zakład łączny ok. 40–60 mm; po ułożeniu rzędu zagiąć krawędź boczną do połączenia z następnym pasem |

| Rąbek leżący podwójny (z językiem) | ~10°–25° (18%–47%) | Wyższa szczelność; całkowity wymiar rzędu ok. 100 mm (47%) → ok. 250 mm (18%) |

| Połączenie na uskoku | ~3°–10° (5%–18%) | Odstęp między blachami ≥ 60 mm; górna krawędź z okapnikiem |

| Rąbek stojący pojedynczy | Większe spadki | Formowanie maszynowe; wysokość rąbka min. ~25 mm |

| Rąbek stojący podwójny | Małe spadki (od ok. 3° do 25°) | Podwójny zacisk; łapki przesuwne dla dylatacji |

| Łączenie na listwach | Pentagonalna 3°–45°, „belgijska” 25°–75°, „niemiecka” 3°–90° | Dylatacje co ok. 10 m długości połaci |

Rąbek leżący – zastosowanie i etapy

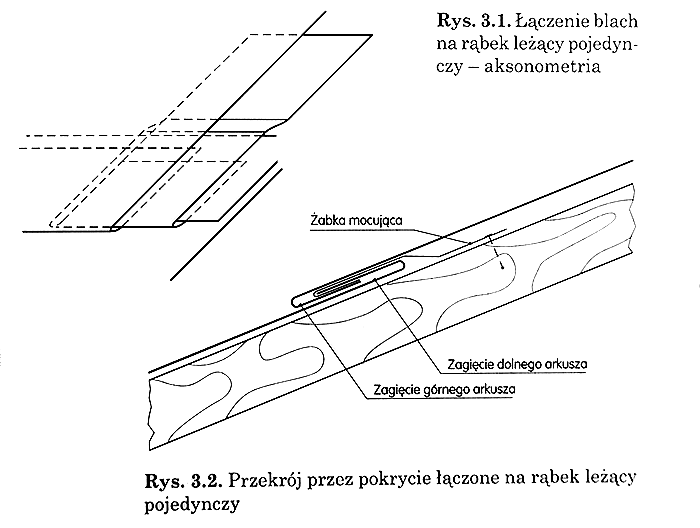

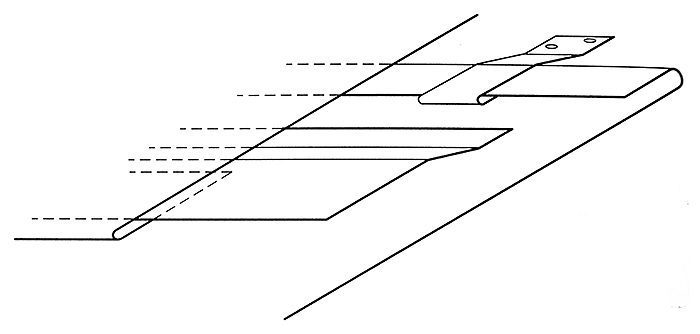

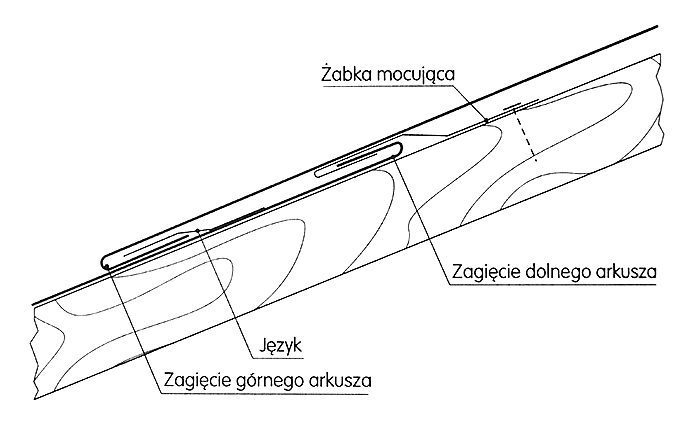

Rąbek leżący pojedynczy tworzą zagięte krawędzie dwóch arkuszy, przy czym górne zagięcie mocowane jest żabkami do podkładu.

Złącze stosuje się na szwach poziomych połaci o większych spadkach, utrzymując łączny zakład około 40–60 mm zależnie od długości arkusza.

Po ułożeniu rzędu zaginana jest krawędź boczna, aby połączyć go z kolejnym pasem.

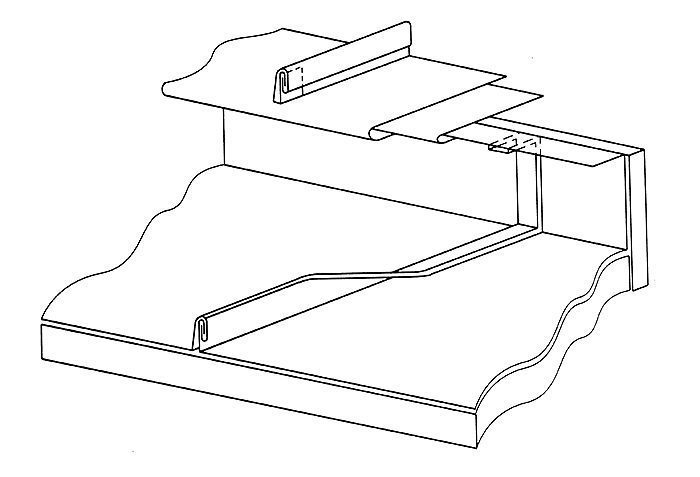

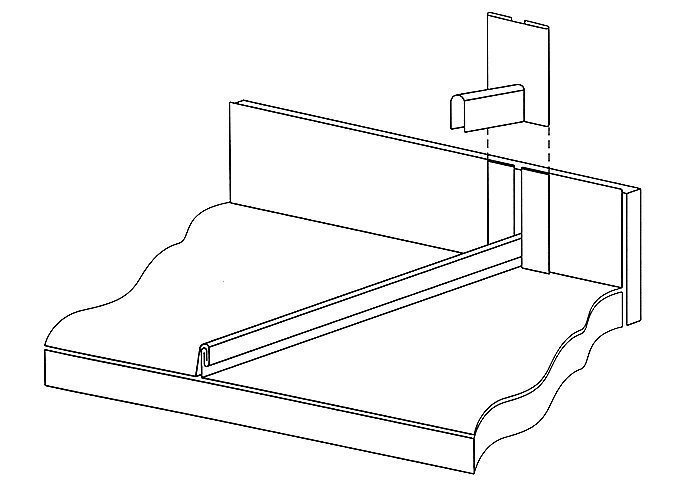

Rys. 3.5. Zaginanie bocznej krawędzi rzędu blach połączonych wcześniej na rąbek pojedynczy w celu połączenia go z następnym rzędem

Rąbek leżący podwójny z „językiem”

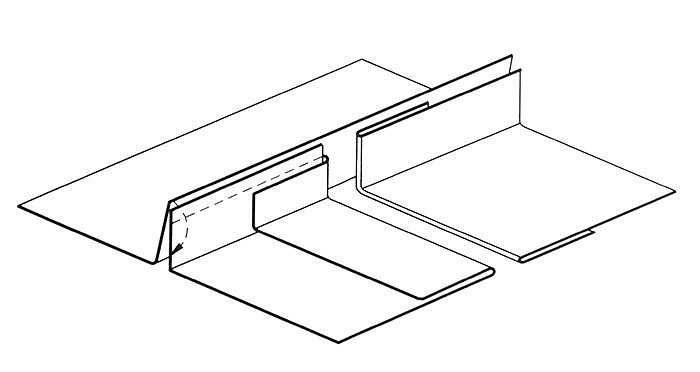

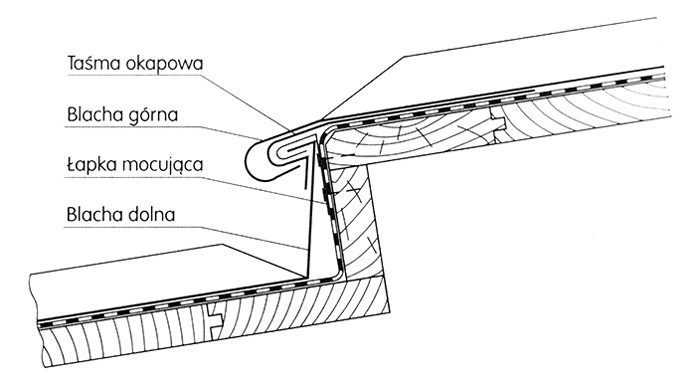

W wersji podwójnej między zawinięcia wsuwany jest język z taśmy, co podnosi szczelność złącza na mniejszych spadkach połaci.

Sekwencję zagięć i wymiary prezentują rys. 3.9–3.10, a zaginanie krawędzi bocznej całego rzędu po montażu pokazuje rys. 3.11.

Rys. 3.11. Zaginanie bocznej krawędzi rzędu połączonych wcześniej na i ubek podwójny blach w celu połączenia go z następnym rzędem

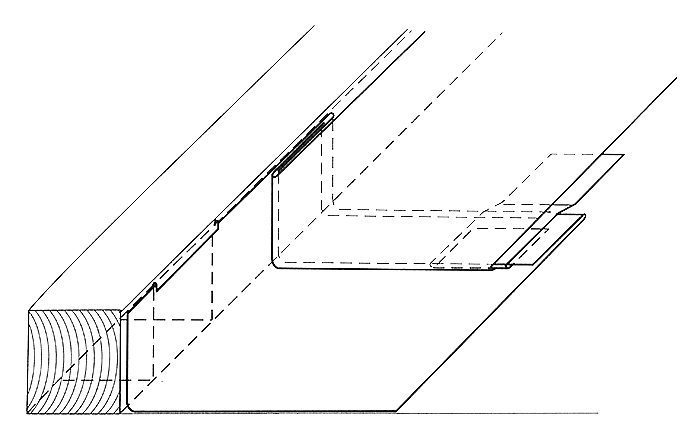

Połączenie blach na uskoku

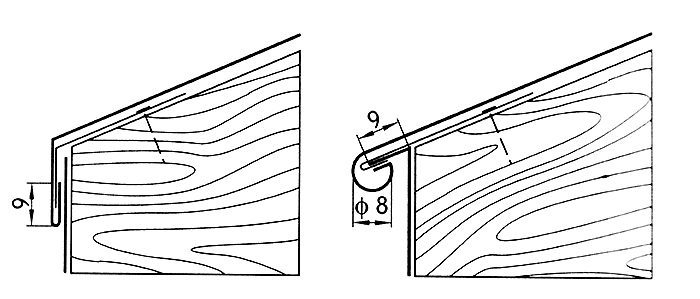

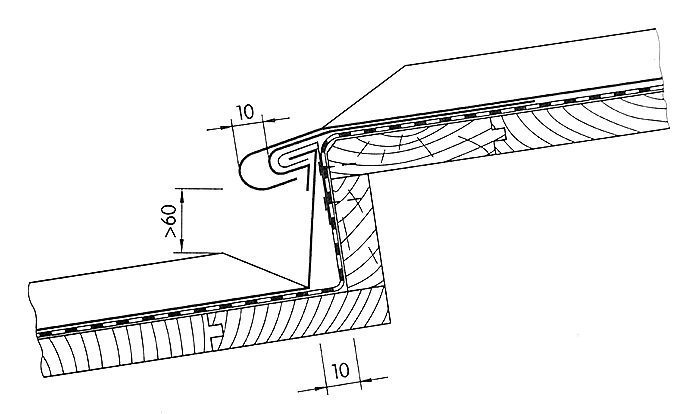

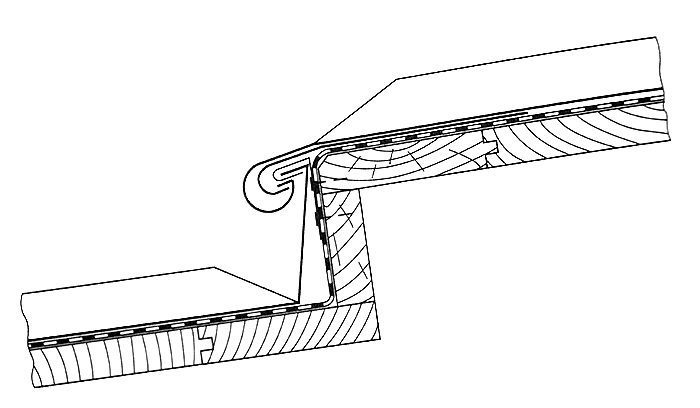

Uskok łączy górną blachę z okapnikiem i dolną blachę wyprowadzoną na pełną wysokość uskoku, z dopuszczalnymi wariantami krawędzi górnej.

Rozwiązanie zaleca się dla niskich spadków, z minimalnym odstępem między blachami rzędu co najmniej 60 mm oraz zgodnie z wymiarami z rys. 3.14.

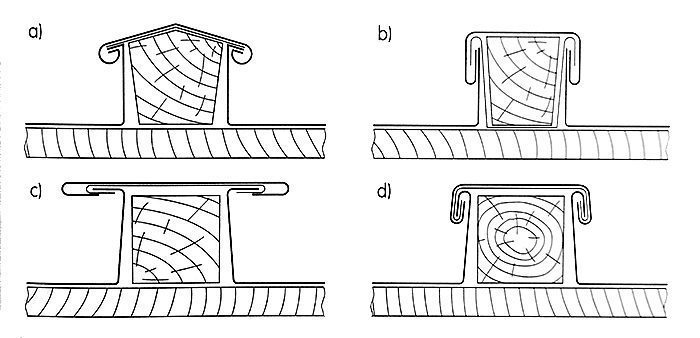

Łączenie na listwach – typy i wykonanie

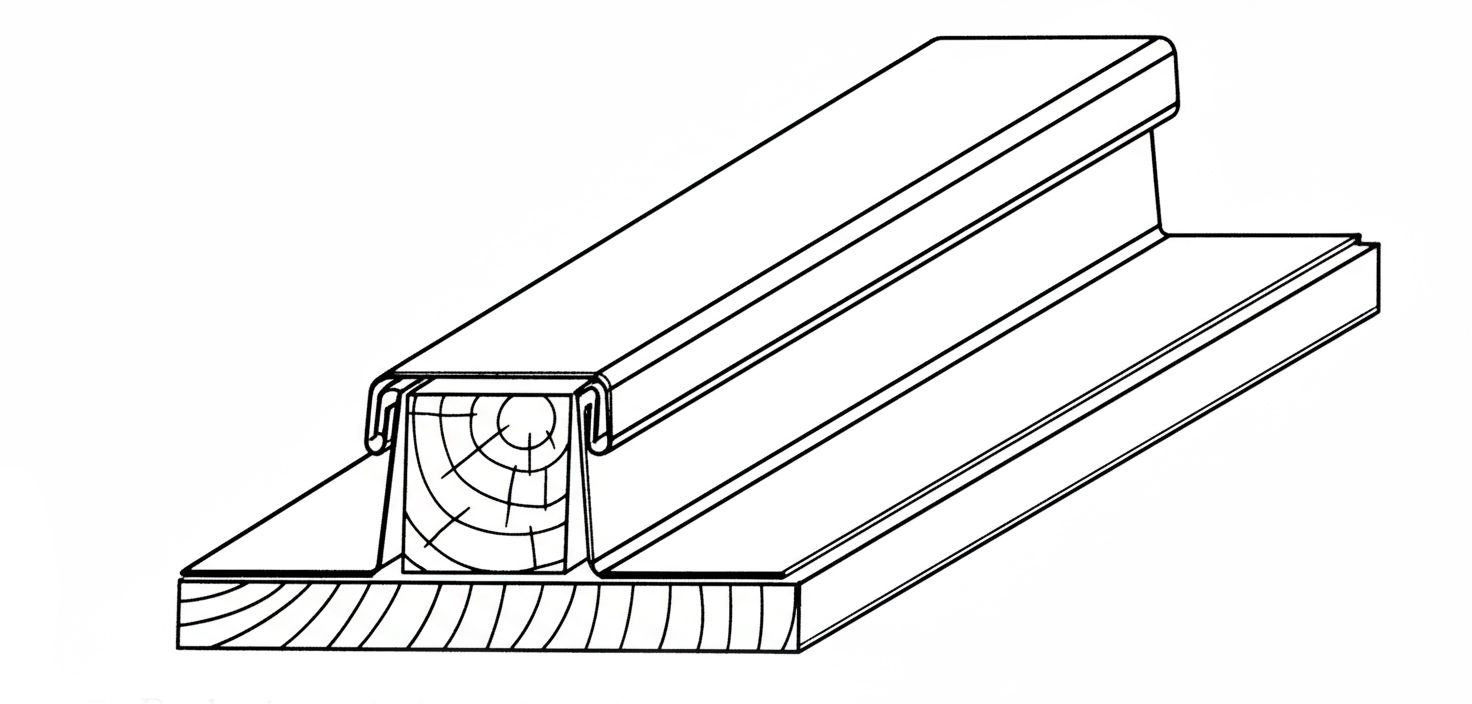

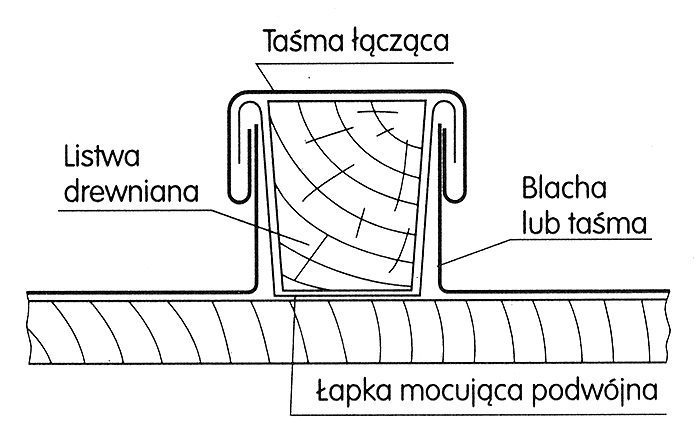

Łączenie na listwach składa się z arkuszy lub taśm oraz dodatkowej taśmy łączącej prowadzonej przez listwę drewnianą, co zwiększa swobodę dylatacji i porządkuje podziały połaci.

Stosuje się listwy pięciokątne, „belgijskie” i „niemieckie”, których przekroje i pracę z blachą prezentują rysunki 3.18–3.19.

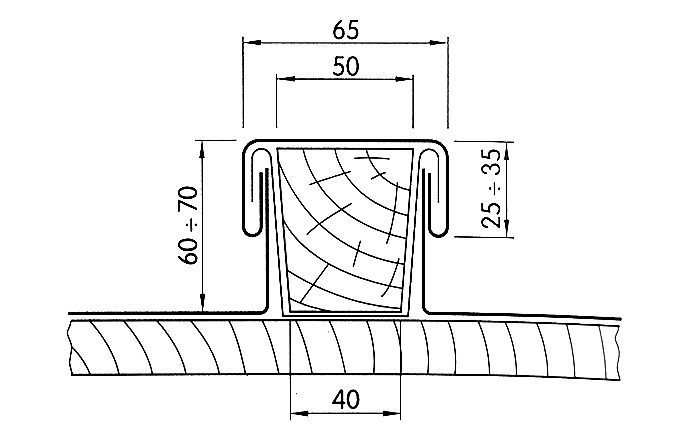

Fazy na listwie belgijskiej i wymiary

Fazy wykonania na listwie belgijskiej przedstawia rys. 3.20, co ułatwia zachowanie właściwej kolejności zagięć.

Wymiary detalu i ograniczenie długości pokrycia bez dylatacji do około 10 m podaje rys. 3.21.

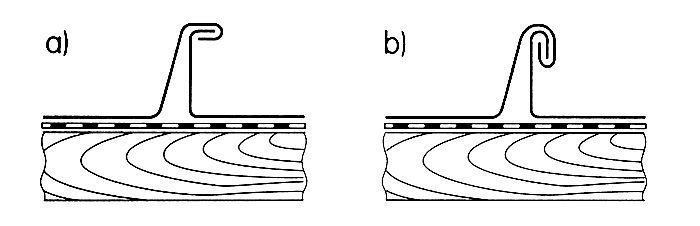

Rąbek stojący – pojedynczy i podwójny

Rąbek stojący to szew podłużny o wysokiej szczelności, wykonywany dziś najczęściej maszynowo dla powtarzalnych zagięć.

Wersję pojedynczą stosuje się na większych spadkach, a podwójną na małych, co pokazuje rys. 3.22.

Kolejność zaginania rąbka podwójnego i przykładowe wymiary profilu prezentują rys. 3.23–3.25, a wariant łącznika na uskoku obrazuje rys. 3.26.

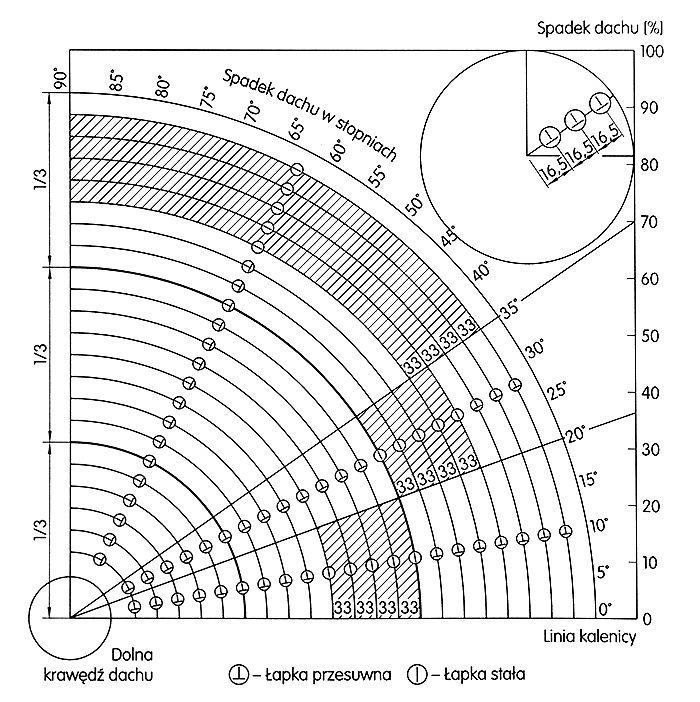

Łapki mocujące i rozmieszczenie

Łapki przybija się do podkładu jako stałe lub przesuwne, aby zapewnić swobodną dylatację pokrycia bez ryzyka rozrywania zagięć.

Rozmieszczenie łapek na szerokości połaci zależy od spadku oraz stref wiatrowych, co podsumowują wykresy 3.27–3.28.

Rys. 3.27. Rozmieszczenie łapek mocujących na szerokości połaci zależnie od spadku. Wymiary w centymetrach

Podkłady i warstwa oddzielająca

Podkład powinien być jednorodny, płaski i sztywny, a w dachach wentylowanych korzystna jest wentylacja przy kalenicy i okapie.

Warstwa oddzielająca zapewnia dylatację blachy, tłumi hałas i chroni przed ścieraniem, a przy lutach należy zostawić przerwy około 30 cm po obu stronach osi lutu.

Mocowanie do podkładu realizują łapki z blachy o grubości co najmniej 0,6 mm, a alternatywnie możliwe jest klejenie masami kontaktowymi trwale plastycznymi.

FAQ: blachy na rąbek

1. Blachy na rąbek – jak dobrać typ rąbka do spadku dachu?

Na duże spadki przeznaczony jest rąbek leżący, na średnie rąbek leżący podwójny z „językiem”, a na małe spadki rąbek stojący podwójny lub połączenie na uskoku.

Taki dobór minimalizuje podciąganie kapilarne i gwarantuje wymaganą szczelność oraz poprawną dylatację połaci.

2. Rąbek leżący pojedynczy – gdzie stosować i jakie są zakłady?

Rąbek leżący pojedynczy stosuje się na szwach poziomych połaci o większych spadkach przy mocowaniu górnej krawędzi żabkami.

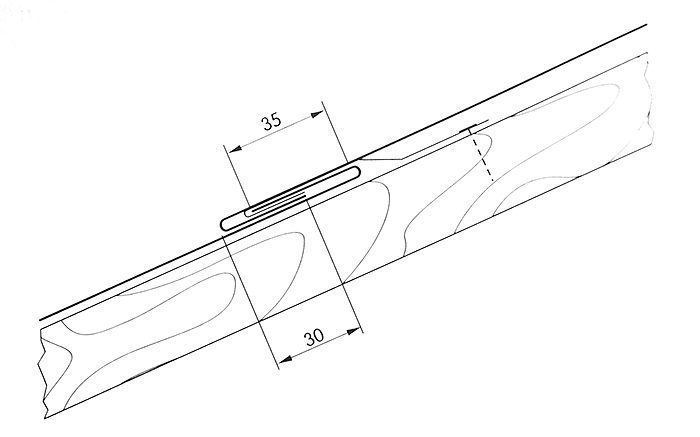

Orientacyjny łączny zakład wynosi ok. 40–60 mm, a przykładowe szerokości zagięć to ok. 35 mm (górne) i 30 mm (dolne).

3. Rąbek leżący podwójny z „językiem” – kiedy go wybrać i jaki ma wymiar rzędu?

Wariant podwójny zwiększa szczelność na średnich spadkach i wykonuje się go od okapu do kalenicy z domknięciem krawędzi bocznej rzędu.

Całkowity wymiar rzędu rośnie od ok. 100 mm przy spadku ok. 47% do ok. 250 mm przy spadku ok. 18%.

4. Połączenie blach na uskoku – jakie odstępy i kiedy stosować?

Uskok zaleca się dla niskich spadków w układach poziomych z górną blachą tworzącą okapnik i dolną wyprowadzoną na pełną wysokość uskoku.

Minimalny odstęp między blachami powinien wynosić co najmniej 60 mm dla zachowania drożności i szczelności detalu.

5. Łączenie na listwach – jakie typy listew i dla jakich spadków?

W praktyce używa się listew: pięciokątnej, „belgijskiej” i „niemieckiej”, co łączy estetykę podziału połaci z kontrolą pracy termicznej.

Zakresy spadków to orientacyjnie 3°–45° dla pięciokątnej, 25°–75° dla „belgijskiej” i 3°–90° dla „niemieckiej”.

6. Listwa „belgijska” – jakie są kluczowe wymiary przekroju?

Referencyjne wymiary przekroju to ok. 65 mm wysokości, ok. 50 mm szerokości główki i ok. 40 mm szerokości podstawy.

Promień wewnętrzny rzędu 20 mm ułatwia formowanie zagięć i zmniejsza ryzyko pęknięć na krawędziach.

7. Rąbek stojący pojedynczy czy podwójny – którą wersję wybrać?

Rąbek stojący pojedynczy wybiera się do większych spadków dla szybszego montażu i lżejszego profilu.

Rąbek stojący podwójny jest preferowany na małych spadkach dzięki podwyższonej szczelności podwójnego zacisku.

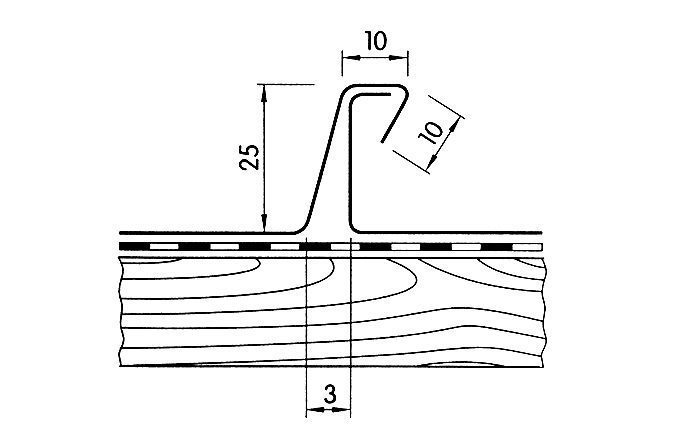

8. Rąbek stojący – jakie są minimalne wymiary profilu?

Minimalna wysokość profilu to około 25 mm, co zwiększa barierę przeciwkapilarną przy opadach i nawiewach.

Typowe wartości to także około 10 mm szerokości wargi oraz około 2,5–3 mm zawinięcia dla powtarzalności zacisku.

9. Łapki mocujące rąbek – ile na metr i jak je rozmieszczać?

Najczęściej stosuje się 3–4 łapki na metr szwu z zagęszczeniem w strefie okapu dla odporności na ssanie wiatru.

Rozmieszczenie w poprzek połaci zależy od spadku i strefy obciążeń wiatrem zgodnie z wykresami rozmieszczenia łapek.

10. Podkład i warstwa oddzielająca – jakie są wymagania i wyjątki przy lutach?

Podkład powinien być jednorodny, płaski i sztywny, z preferowaną wentylacją przy okapie i kalenicy w dachach wentylowanych.

Warstwa oddzielająca wymaga przerw około 30 cm po obu stronach osi lutu, aby nie obniżać jakości połączeń lutowanych.

11. Dylatacja połaci – kiedy wprowadzać przerwy i jakie są limity długości?

W łączeniu na listwach zaleca się przerwy dylatacyjne około co 10 m długości połaci dla redukcji naprężeń termicznych.

Przy rąbkach dobiera się też wersję złącza do spadku oraz właściwą gęstość łapek, aby zapewnić bezkolizyjną pracę termiczną pokrycia.