Główne kategorie technologii obróbki metali

Współczesna obróbka metali dzieli się na trzy podstawowe grupy: obróbkę skrawaniem, obróbkę plastyczną oraz obróbkę cieplną. Każda z tych kategorii oferuje inne możliwości i sprawdza się w odmiennych zastosowaniach.

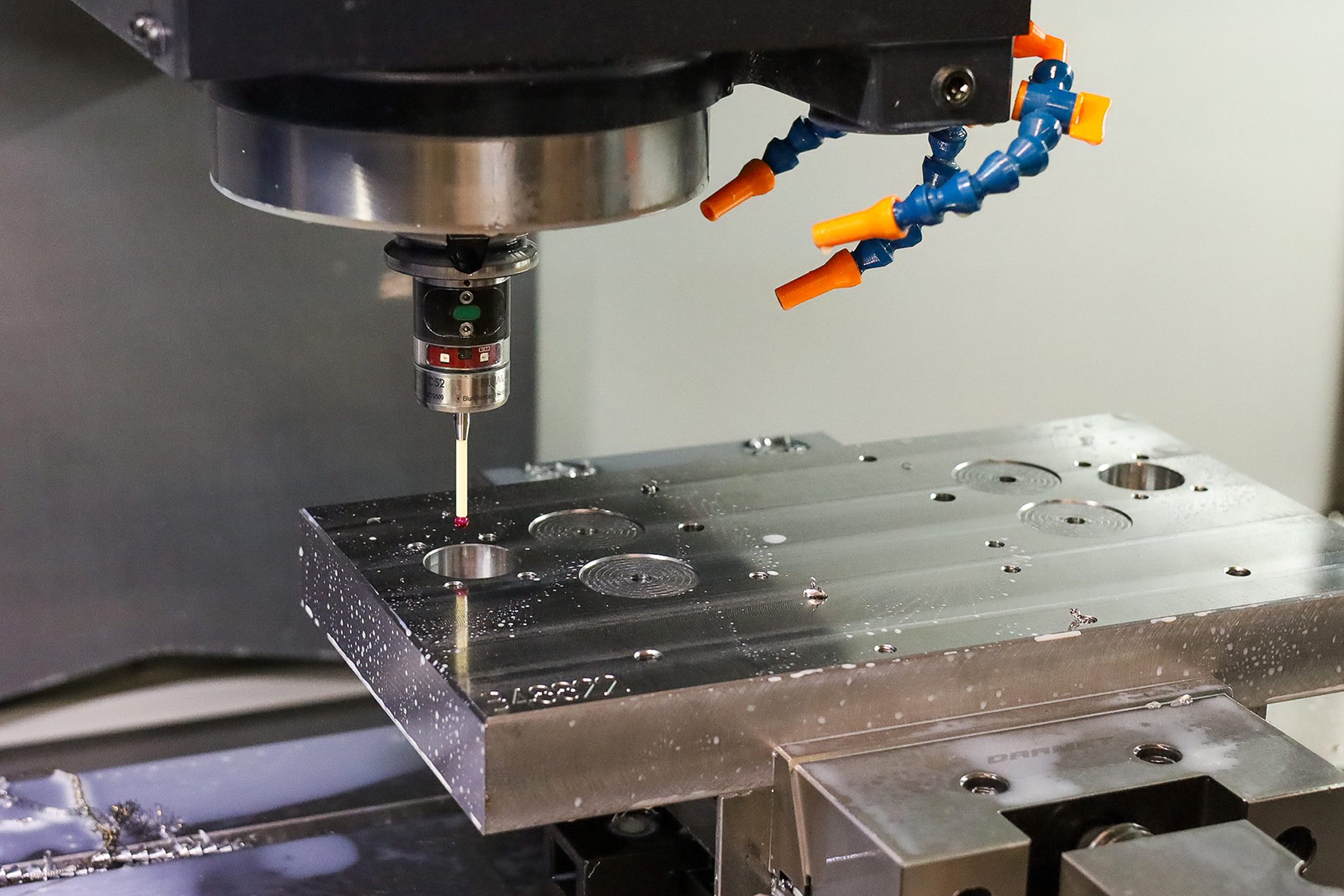

Obróbka skrawaniem – precyzja i elastyczność

Obróbka skrawaniem polega na usuwaniu nadmiaru materiału za pomocą narzędzi tnących. To najczęściej wybierana technologia przy produkcji precyzyjnych elementów oraz prototypów.

- Frezowanie CNC – idealne do produkcji skomplikowanych kształtów przestrzennych, detali o złożonej geometrii oraz elementów prototypowych.

- Toczenie – najlepsza metoda do wytwarzania elementów osiowosymetrycznych, takich jak wałki, tuleje czy śruby.

- Cięcie laserowe – zapewnia wysoką precyzję i powtarzalność, szczególnie przy produkcji seryjnej płaskich komponentów.

- Wiercenie i gwintowanie – niezbędne przy tworzeniu połączeń mechanicznych, otworów i gwintów w elementach konstrukcyjnych.

Obróbka plastyczna – ekonomia w dużych seriach

Obróbka plastyczna zmienia kształt metalu bez usuwania materiału, wykorzystując trwałe odkształcenia. Jest szczególnie opłacalna przy średnich i dużych seriach produkcyjnych.

- Tłoczenie – najbardziej ekonomiczna metoda przy produkcji seryjnej płaskich elementów. Wymaga inwestycji w narzędzie, ale przy dużej liczbie sztuk jednostkowa cena elementu jest bardzo niska.

- Gięcie CNC – doskonałe do produkcji elementów konstrukcyjnych, profili i wsporników bez konieczności spawania.

- Kucie – stosowane tam, gdzie wymagana jest bardzo wysoka wytrzymałość mechaniczna, np. w branży motoryzacyjnej lub maszynowej.

Obróbka cieplna – optymalizacja właściwości materiału

Obróbka cieplna wykorzystuje wysoką temperaturę do zmiany właściwości mechanicznych i chemicznych metalu. Najczęściej jest procesem uzupełniającym po obróbce skrawaniem lub plastycznej.

Do najczęściej stosowanych procesów należą hartowanie, wyżarzanie i nawęglanie, które pozwalają zwiększyć twardość, wytrzymałość lub plastyczność wybranych elementów.

Kryteria wyboru technologii obróbki metalu

Aby dobrać optymalną technologię obróbki, warto przeanalizować kilka kluczowych czynników: wielkość serii produkcyjnej, geometrię elementu, wymagania dotyczące tolerancji, rodzaj materiału oraz konieczne operacje dodatkowe.

Wielkość serii produkcyjnej

To jedno z najważniejszych kryteriów, które bezpośrednio wpływa na opłacalność danej technologii.

- Prototyp lub mała seria (1–50 sztuk) – najlepszym wyborem jest obróbka CNC oraz cięcie laserowe, ponieważ nie wymagają kosztownych narzędzi i pozwalają szybko wprowadzać zmiany.

- Średnia seria (50–1000 sztuk) – sprawdza się kombinacja cięcia laserowego i gięcia CNC oraz spawania robotycznego przy bardziej złożonych komponentach.

- Duża seria (>1000 sztuk) – najbardziej opłacalne staje się tłoczenie oraz procesy zautomatyzowane, gdzie koszt jednostkowy elementu jest najniższy.

Geometria i złożoność elementu

Kształt i złożoność detalu wprost determinują wybór technologii.

- Płaskie elementy o prostych kształtach – najlepiej obrabiać za pomocą cięcia laserowego lub tłoczenia.

- Elementy przestrzenne o złożonej geometrii – wymagają frezowania CNC, które zapewnia dużą swobodę kształtowania.

- Części osiowosymetryczne – najefektywniej wytwarza się je za pomocą toczenia.

Wymagania dotyczące tolerancji

Dokładność wykonania elementu przekłada się bezpośrednio na wybór metody.

- Tolerancje standardowe (około ±0,5 mm) – zwykle wystarczają procesy plastyczne, takie jak gięcie lub tłoczenie.

- Wyższa precyzja (około ±0,05–0,1 mm) – wymaga zastosowania obróbki CNC.

- Bardzo wysoka dokładność (około ±0,01 mm) – konieczne może być szlifowanie lub obróbka specjalistyczna.

Rodzaj materiału

Materiał, z którego wykonany jest element, może ograniczać lub preferować konkretne technologie.

- Stale konstrukcyjne i kwasoodporne – uniwersalne, możliwe jest zastosowanie większości metod obróbki.

- Aluminium – bardzo dobrze współpracuje z frezowaniem CNC, cięciem i tłoczeniem, ale wymaga doświadczenia przy spawaniu.

- Miedź i mosiądz – dobrze nadają się do toczenia i cięcia, natomiast mogą być bardziej wymagające przy spawaniu.

Dodatkowe operacje

Już na etapie wyboru głównej technologii warto zaplanować procesy uzupełniające:

- Spawanie komponentów (w tym spawanie robotyczne dla zapewnienia powtarzalności).

- Obróbkę powierzchni (malowanie proszkowe, cynkowanie, anodowanie i inne powłoki ochronne).

- Obróbkę cieplną (hartowanie, wyżarzanie w celu poprawy parametrów wytrzymałościowych).

- Montaż podzespołów i kompletację gotowych zestawów.

Branże i typowe zastosowania

Różne sektory przemysłu wymagają odmiennych kombinacji technologii obróbki metalu.

- Odnawialne źródła energii (OZE) – haki i uchwyty do paneli fotowoltaicznych często powstają w procesach tłoczenia i gięcia CNC, a przy mniejszych seriach wykorzystuje się obróbkę CNC.

- Przemysł i budowa maszyn – komponenty konstrukcyjne zwykle produkuje się łącząc cięcie laserowe, gięcie i spawanie robotyczne.

- Budownictwo – elementy systemów rynnowych i akcesoria dachowe powstają głównie w procesach tłoczenia i profilowania.

- Motoryzacja – wymaga zaawansowanej kontroli jakości oraz powtarzalności, dlatego często stosuje się tłoczenie, CNC i spawanie robotyczne.

Współpraca z producentem – o co zapytać?

Przed wyborem technologii warto skonsultować projekt z doświadczonym producentem. Oto kilka pytań, które pomogą podjąć dobrą decyzję:

- Jaka technologia będzie najefektywniejsza kosztowo dla planowanej serii?

- Czy możliwe jest wykonanie prototypu przed uruchomieniem produkcji seryjnej?

- Jakie tolerancje jesteście w stanie zapewnić dla tego typu elementu?

- Czy oferujecie pełny proces „pod klucz” – od projektu, przez obróbkę, po wykończenie i pakowanie?

- Jakie certyfikaty jakości posiadacie i czy spełniacie wymagania mojej branży?

Podsumowanie – jak wybrać właściwą technologię?

Wybór technologii obróbki metalu powinien wynikać z analizy wielkości serii, geometrii i dokładności elementu, rodzaju materiału oraz wymagań branżowych. Dla prototypów i małych serii najczęściej optymalna będzie obróbka CNC i cięcie laserowe. W przypadku większych wolumenów coraz większe znaczenie zyskują procesy tłoczenia, gięcia CNC i spawania robotycznego.

Jeśli potrzebujesz wsparcia w doborze technologii dla konkretnego projektu, skontaktuj się z naszym zespołem. Pomożemy zaprojektować proces, dobrać odpowiedni materiał i technologię oraz przygotujemy wycenę dopasowaną do Twoich potrzeb.